Verbindungstechnik von Westfalia Wärmetechnik

Die Verbindungstechnik ist ein grundlegender Pfeiler von Anlagen, Maschinen und wärmeerzeugenden Produktionsstätten. Diese Anlagen arbeiten oft mit hohen Drücken und höchster Präzision. Um die Produktivität und Effizienz der Anlagen unserer Kunden zu gewährleisten, bieten wir von Westfalia Wärmetechnik Ihnen professionelle Komponenten aus der Verbindungstechnik an. So werden auch höchste Qualitätsansprüche erfüllt. Verbindungstechnik ist für effiziente Betriebsabläufe in der Prozessindustrie und Wärmetechnik unerlässlich.

Dichtungen in der Verbindungstechnik

Für Anlagen in der Wärme-, Dampf- und Energieerzeugung, also allen Präzisionsanlagen sind Dichtungen absolut wichtig. Sie begrenzen oder verhindern den Verlust, Austritt oder Übergang von zu transportierenden Medien wie Wasserdampf, Wasser oder Luftdruck. Wir bieten für unsere Kunden eine Vielzahl individueller Produkte an, deren Herstellung und Qualität, auch durch hochwertige Materialkomponenten, den anspruchsvollen Qualitätsansprüchen der Prozessindustrie Folge zu leisten.

Es gibt zwei Hauptgruppen von Dichtungen

Berührungsdichtungen

Die größte Gruppe der verfügbaren Dichtungen. Die Elemente der Dichtungen (Dichtungsring und Dichtungssitz) berühren einander und verschließen mögliche Austrittsöffnungen und Zwischenräume, um einen Verlust des durchgeführten Mediums zu verhindern

Berührungslose Dichtungen

Diese Dichtungen verwendet man hauptsächlich bei zueinander beweglichen Dichtflächen, etwa bei Schleusentoren.

Flansche sind in der Verbindungstechnik unerlässlich

Der Flansch ist eine Möglichkeit zum Abdichten, Verbinden und wird auch zum Schließen von Rohrleitungen, Gehäusen und Maschinenteilen eingesetzt. Die Verbindungen der Flansche sind lösbar, was eine hohe Einsatzmöglichkeit mit sich bringt.

Flansche werden industriell bei Verbindungen von Rohren und Rohrleitungen und zur Verbindung von Motoren und Getrieben eingesetzt. Flansche sind auch häufig an Armaturen, Messgeräten und Regelarmaturen angegossen, um die dichten Rohrabschnitte notfalls lösbar zu machen. Für jede individuelle Anforderung gibt es eine Vielzahl an Lösungen und Flanschtypen um den unterschiedlichen Anwendungsbereichen gerecht zu werden.

Vorschweißflansche

Durch Schmiedekunst werden aus einem Stahlrohling die Flansche vorgeformt und dann durch anschließendes Drehen und Bohren fertiggestellt. Diese Flansche besitzen einen Ansatz zum Anschweißen, für etwaige Rohrverbindungen. Dieser Flanschtyp gehört zu den stabilsten, was ihn beim Einsatz in pneumatischen Anlagen oder in Kraftwerken unter hohem Druck bestehen lässt.

Die Bezeichnung nach europäischer Norm für Werkstoffgruppen ist Typ 11.

Überschieb-Schweißflansche mit Ansatz

Dieser Flanschtyp wird zuerst auf das zu verwendende Rohr aufgebracht, bzw. aufgeschoben und dann mit selbigem verschweißt.

Die Bezeichnung nach europäischer Norm für Werkstoffgruppen ist Typ 12.

Glatte Flansche

Auch dieser Flanschtyp wird zuerst auf das zu verwendende Rohr aufgebracht, beispielsweise durch Aufschieben und danach verschweißt. Glatte Flansche werden meist aus einem Blech gepresst.

Die Bezeichnung nach europäischer Norm für Werkstoffgruppen ist Typ 01.

Blindflansche

Dieser Flansch wird nicht zur Verbindung von Rohren und Rohrleitungen eingesetzt. Er besitzt keine Mittelbohrung und ist deshalb zum Verschluss, zum Beispiel von Rohrleitungsenden oder zusätzlichen Stutzen von Druckbehältern vorgesehen.

Die Bezeichnung nach europäischer Norm für Werkstoffgruppen ist Typ 05.

Gewindeflansche

Ein Flansch mit einem anderen Ansatz. Statt des Ansatzes zum Schweißen, besitzen Gewindeflansche ein Innengewinde, in welches das zu verwendende Rohr eingeschraubt wird.

Die Bezeichnung nach europäischer Norm für Werkstoffgruppen ist Typ 13.

Lose Flansche

Lose Flansche werden praktisch nur auf das zu verwendende Rohr aufgeschoben. Damit die losen Flansche auf dem Rohr befestigt werden können, wird dann ein Vorschweißring oder Vorschweißbund nach TYP4 angeschweißt. Lose Flansche werden oft eingesetzt, wenn die endgültige Stellung des Gegenflansches erst bei der eigentlichen Endmontage definiert und bestimmt werden kann.

Blockflansche

Bei diesem Flanschtyp besitzen die Schraubenlöcher zur Verbindung ein Innengewinde. Im Herstellungsprozess besteht der Blockflansch aus einem gegossenen oder geschmiedeten Block. Als angeschweißter Rohrstutzen für Druckgasbehälter wird der Blockflansch oft verwendet.

Apparatflansche

Apparatflansche besitzen dieselben Eigenschaften wie normale Flansche. Sie werden bevorzugt an Kesseln und Druckgasbehältern eingesetzt. Daher können die Apparateflansche beispielsweise an der Flanschblattdicke andere Abmessungen besitzen. Diese werden oft nach Kundenwunsch angefertigt.

SAE-Flansche

SAE-Flansche existieren in einer Vielzahl von Ausführungen und werden in der Ölhydraulik eingesetzt.

Vakuumflansche

Um Verbindungen zu Vakuumgefässen flexibel und lösbar zu gestalten, werden Vakuumflansche eingesetzt. Es gibt sie in mehreren Ausführungen.

Übergangsflansch

Aufgrund der speziellen Bauform dieses Flanschtyps, ist ein Übergang von einem Pressfitting System zu einem Flanschsystem möglich. Sie sind meistens gegossen.

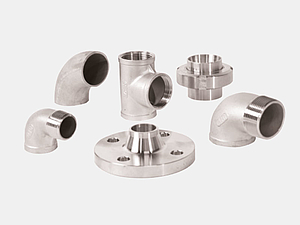

Formstücke in der Verbindungstechnik

Das Formstück ist ein Sammelbegriff der Verbindungstechnik im Anlagenbau und in der Wärmetechnik. Es beschreibt rohrartige Teile in einer Rohrleitung.

Unter Formstücke zählen beispielsweise:

- Rohrbogen

- T-Stück

- Muffen

- Rohrstutzen

- Rohrabzweigungen

- U-Rohr (allgemein auch „Siphon“)

- Y-Stück (allgemein auch „Hosenstück“)

Verwendung von Formstücken in der Verbindungstechnik H3

Der Rohrbogen lässt aufgrund seiner Bauweise Richtungsänderungen des verwendeten Mediums in Rohrleitungen zu, während Rohrabzweigungen und T-Stücke aufgrund der verwendeten Bauweise die Teilung und Zusammenführung der verwendeten Flüssigkeit ermöglichen. Reduzierungen können helfen, die nennweite einer Rohrleitung zu verändern.

Fittinge

Fittings, bzw. deren Formteile werden in Rohrleitungssystem verwendet, um gerade und ungerade Rohrleitungsstücke miteinander zu verbinden. Auch zur Montage von Rohrleitungsarmaturen, wie etwa Ventilen, Dichtungen und Thermometer werden sie eingesetzt. Fittings sind universell zur Herstellung von Rohrleitungsverbindungen eingesetzt und können aus einer Vielzahl von Werkstoffen gefertigt werden. Damit sind die Einsatzmöglichkeiten höchst flexibel und präzise abgestimmt.

Werkstoffe Fittings

Fittings werden je nach benötigtem Einsatzgebiet aus verschiedenen Werkstoffen hergestellt, um den individuellen Anforderungen zu entsprechen:

- Edelstahl

- Messing

- Kupfer

- Stahl

- Temperguss

- Rotguss

Verbindungen von Fittings

Auch die Verbindungsmöglichkeiten von Fittings richten sich nach den individuellen Bedürfnissen des Kunden. Wir von Westfalia Wärmetechnik bieten Ihnen bestmögliche Beratung, um die idealen Komponenten in der Verbindungstechnik für Ihre Anlage zu ermitteln. Fittings wurden bisher traditionellerweise verschraubt, verlötet oder verschweißt. Durch verschiedene Ausgangswerkstoffe und neue, moderne Verbindungsmöglichkeiten stehen auch andere Lösungen bereit:

Schweißfittings / Edelstahl

Aufgrund des verwendeten Materials werden Schweißfittings aus Edelstahl in der Lebensmittelindustrie, der Dampfindustrie und in der Prozessindustrie eingesetzt.

Lötfittings / Kupfer

Spezielle Lötfittings zur Verwendung an Kupferrohren und Kupferrohrleitungen.

Gewindefittings

Diese Fittings bestehen aus Edelstahl und werden zusammen mit Gewinderohrteilen aus Edelstahl verschraubt. Aufgrund der verwendeten Materialien werden diese Verbindungen oft für die Gewinnung, Aufbereitung und Verteilung von Trinkwasser verwendet.

Steckfittings

Das sind Steckverbindungen, die vor allem für Leitungen aus Keramik und Beton eingesetzt werden. Ein dünner Ring aus Federstahl erlaubt das Einführen und Stecken des Rohrs, verkrallt sich aber beim Auftreten von Zugkräften und lässt so die Verbindung bestehen.

Schrauben, wichtiger Bestandteil jeder Verbindung

Schrauben sind seit jeher die gängige Möglichkeit, zwei Bauteile miteinander zu verbinden. Man kann eine verschraubte Verbindung als lösbare und nicht lösbare Verbindung einrichten. Aufgrund der vielfältigen Einsatzmöglichkeiten und der Bewährung als „Beginn der Verbindungstechnik“ sind Schrauben im Anlagen- und Maschinenbau, sowie in der Wärmetechnik eine Komponente, die essenziell ist.

Aufgrund der Belastungen im Regelbetrieb einer wärmeerzeugenden oder industriell verarbeitenden Anlage, verwenden wir von Westfalia Wärmetechnik nur qualitativ hochwertig hergestellte und verarbeitete Schrauben. Wir führen alle gängigen Schrauben, die Sie zum Betrieb Ihrer Anlage benötigen - in der bestmöglichen Qualitätsausführung, um einen optimalen Regelbetrieb und höchste Effizienz zu gewährleisten

Schläuche und Kompensatoren sind ebenfalls Teil der Verbindungstechnik

Schläuche und Kompensatoren sind im Anlagenbau flexible Elemente, die in Rohrleitungen Bewegungen und Schwingungen ausgleichen. Die Kompensation erfolgt dabei mechanisch oder über einen elastischen Balg. Aufgrund der vielen Verwendungsmöglichkeiten werden Anforderungen an Lebensdauer und Werkstoff an die Bedingungen der zu verwendenden Leitungen geknüpft.

Ausschlaggebend sind hierbei:

- Medium

- Druck

- Temperatur

- Verwendete Werkstoffe der Rohrleitungen

Auch bei der Auswahl der zu verwendenden Metallschläuche müssen diese Faktoren berücksichtigt werden, um einen sicheren Regelbetrieb Ihrer Anlage zu bieten. Selbstverständlich sind auch die hier angebotenen Metallschläuche und höchsten Qualitätsansprüchen gefertigt worden und haben sich in der Praxis bewährt.

Sie haben Fragen zu unseren Produkten? Sprechen Sie mich gerne an. Wir sind die Experten für Dampf, seit über 60 Jahren.